World Class Manufacturing

Lo sviluppo del World Class Manufacturing

Durante gli anni ’80 e ’90, il metodo della qualità Toyota si stava facendo conoscere ed apprezzare in molte aziende, anche al di fuori del Giappone. Partendo da questa metodologia, nel 1986 negli Stati Uniti, Richard Schonberger diede origine a un nuovo metodo che ne prevedeva la sua dilatazione all’interno di tutta l’azienda. Per enfatizzarne la trasversalità e le potenzialità, coniò la sigla W.C.M, acronimo di World Class Manufacturing.

Lo scopo del W.C.M.

Resosi conto che i principi tipici della Lean Production non erano in grado di fornire risposte in un ambiente globale, li riadattò e li estese su più vasta scala al fine di garantire una maggiore competitività aziendale in un mercato sempre più concorrenziale. Come ottenere ottimi prodotti e garantire al contempo la soddisfazione del cliente e la flessibilità mantenendo i costi contenuti? Il W.C.M. era in grado di rispondere a queste esigenze tanto pressanti e contrastanti.

Il metodo del W.C.M.

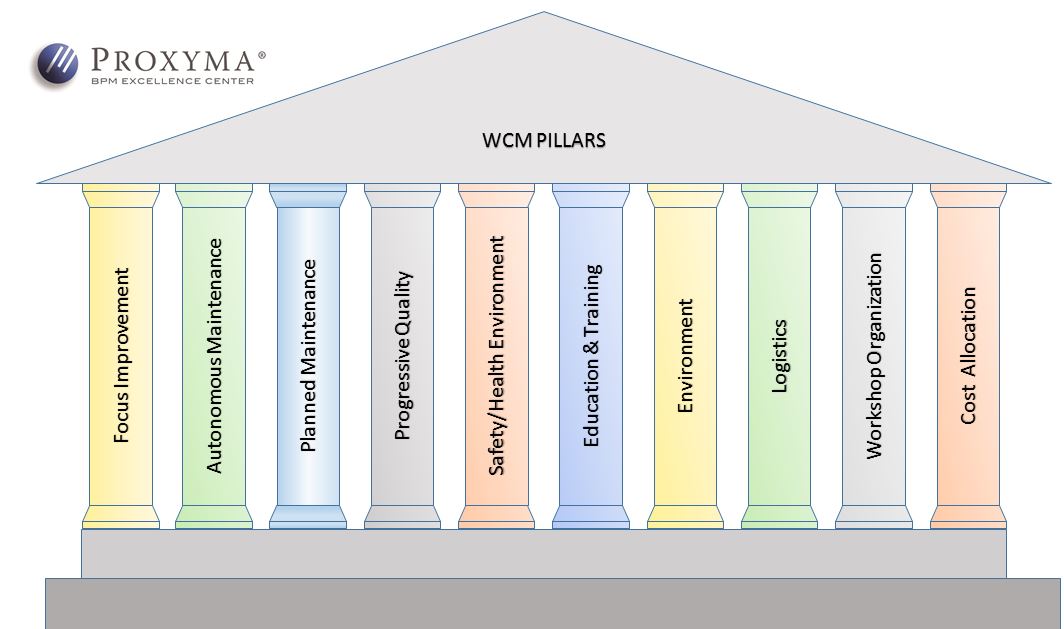

Il problema principale, come si può facilmente intuire, sta nell’estendere il metodo della Lean Production anche al di fuori della linea produttiva, attribuendo però un certo ordine agli sforzi volti al miglioramento. Tenendo saldi i principi Lean relativi all’abbattimento degli sprechi (miglioramento continuo, ricerca dei muda, 5S…), il W.C.M. prevede di applicarli per prima ai processi produttivi più onerosi per l’azienda estendendoli al contempo a tutti gli altri processi aziendali collegati (retrocedendo fino ai processi contabili o addirittura oltre). Tenendo saldo il concetto di miglioramento ciclico tipico del PDCA (Plan, Do, Check, Act), il metodo suggerisce di iniziare un ciclo migliorativo prendendo in considerazione il processo più oneroso. Si tratta quindi di sviluppare un programma di miglioramento finalizzato e aggressivo. A tale fine, il W.C.M. face riferimento a strumenti quali il Total Quality Control, il Total Productive Maintenance, il Total Industrial Engineering, il JIT (Just In Time) e, come precedentemente accennato, alla Lean Manufacturing.

I risultati ottenibili dal W.C.M.

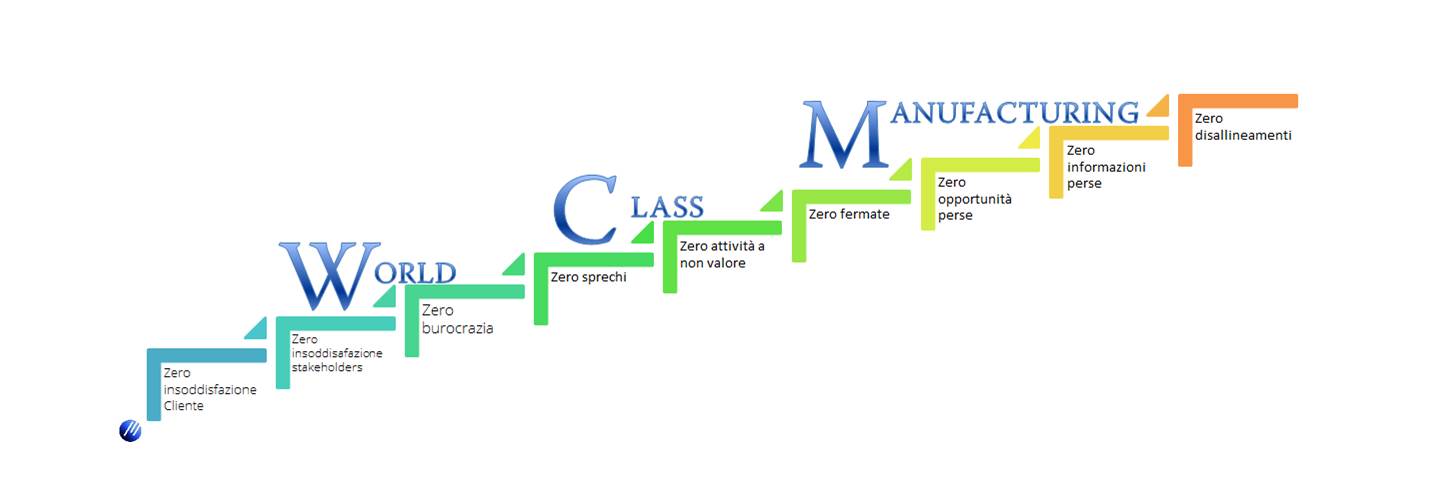

Il metodo W.C.M. è grado di garantire i cosiddetti “nove zeri”:

- ZERO insoddisfazione del cliente;

- ZERO disallineamenti;

- ZERO burocrazia;

- ZERO insoddisfazione degli azionisti;

- ZERO sprechi;

- ZERO mancanze di valore;

- ZERO fermate;

- ZERO opportunità perse;

- ZERO informazioni perse.

In quale modo giungere a una situazione tanto ottimistica? Mediante un piano di raccolta dati in tempo reale: implementando un ciclo immediato di rilevazione – valutazione – misurazione – diagnosi e risoluzione delle criticità in parallelo al processo produttivo. In questo modo i responsabili hanno la possibilità di valutare e reagire subito a fronte di un evento negativo, senza aspettare che l’effetto si ripercuota sulla soddisfazione del cliente.

L’implementazione del W.C.M.

È chiaro quindi come sia necessario avere a disposizione un unico sistema che permetta di tenere sotto controllo tutti gli aspetti sensibili e che, grazie ad indicatori in real-time, consenta di identificare subito l’origine del problema e offra gli strumenti giusti per eliminarne la causa.

Il supporto tecnologico che consente di gestire in un unico ambiente tutta l’organizzazione, assieme ad una attenta formazione del personale, permette all’azienda di diventare World Class.